连杆下端定位方式种类

连杆是汽车与船舶等发动机中的重要零件,它连接着活塞和曲轴。连杆的作用是将活塞承受的力传给曲轴,并使活塞的往复运动转变为曲轴的旋转运动,从而输出功率。连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。因此,连杆在一个复杂的应力状态下工作。它既受交变的拉压应力、又受弯曲应力。

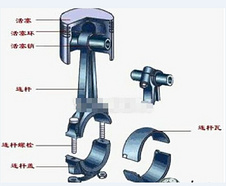

连杆由连杆体、连杆盖、连杆螺栓和连杆轴瓦等零件组成,连杆体与连杆盖分为连杆小头、杆身和连杆大头。连杆小头通过活塞销与活塞相连,连杆大头与曲轴的连杆轴颈相连。

连杆下端的定位方式有整体式和分开式两种。一般现均采用分开式,而分开式又分为平分和斜分两种。

平分式——分面与连杆杆身轴线垂直。连杆大端分为两半,剖分面与连杆中心线垂直,上半部分与连杆身为一体。这种结构加工方便,常用于中、小型柴油机和汽油机。因为一般汽油机连杆大头的横向尺寸都小于气缸直径,可以方便地通过气缸进行拆装,故常采用平切口连杆。但是随着柴油机强度的不断提高,为了保证曲轴的刚度、强度和连杆大端轴承承压面积足够大,就必须增大曲柄销直径与缸径的尺寸比例,这又必然引起连杆大端宽度增大。平切口连杆大端要保证宽度小于气缸直径,可用增加连杆螺栓数目,缩小螺栓直径来达到,但很有限的。

斜分式——分面与连杆杆身轴线成30~60°夹角。采用斜切口连杆大端即使将曲柄销直径增大到气缸直径的0.85倍,仍然可以保证活塞连杆组通过气缸进行装拆。但沿剖分面会产生切向力,使连杆螺栓收到剪切力。为了使螺栓不受剪切力,连杆大端必须采用能够承受切向力的定位方式。随着柴油机强度的不断提高,曲柄销直径与气缸直径之比还必须增大,采用斜分式定位结构,连杆大端的宽度可以不受气缸直径的限制。最新型筒状活塞式柴油机广泛采用这种形式,最常见的是45°夹角。

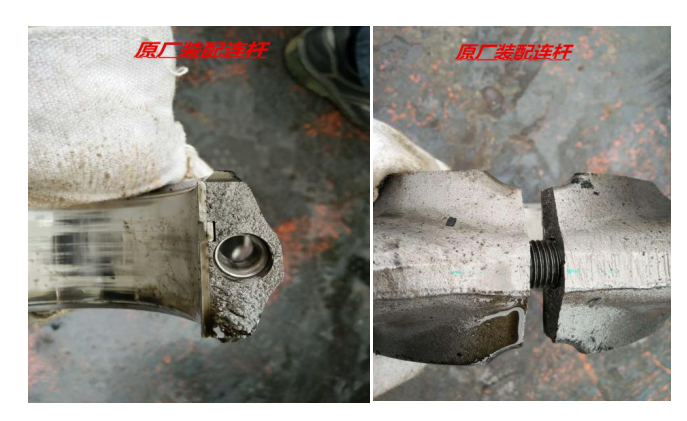

连杆与连杆盖配对加工,加工后,在它们同一侧打上配对记号,安装时不得互相调换或变更方向。为此,在结构上采取了定位措施。平切口连杆盖与连杆的定位多采用连杆螺栓定位,利用连杆螺栓中部精加工的圆柱凸台或光圆柱部分与经过精加工的螺栓孔来保证的。而斜切口连杆盖与连杆的常用定位方法有锯齿定位、圆销定位、套筒定位和止口定位。

锯齿定位:定位可靠(锯齿接触面大,贴合紧密),结构紧凑,但锯齿公差要求高,否则会因为个别齿脱空影响连杆组件的刚度,也会造成连杆大头孔失圆。

其实小编觉得这种涨断式的连杆下端比平面式连杆下端更加的好,这样在装配的时候可以避免与其他缸的连杆下端调换或者变更方向,而能够及早的发现,以免出现后续因为连杆下端装错而盘不动曲轴,导致带来大量的返修工作量。

连杆大端的定位方式有很多种,你知道几种呢?